「当社はもともと有限会社メイとして、20年以上にわたって空調設備や給排水設備の配管施工を手掛けてきました。施工にあたっては、お客様や元請けの会社さんから図面をもらうことがほとんどですが、現場と図面が違って手戻りが発生したり、図面の訂正に時間がかかって計画通りに工事を進められなかったりと、かなり苦労していました」(代表取締役 太田寛朗氏)

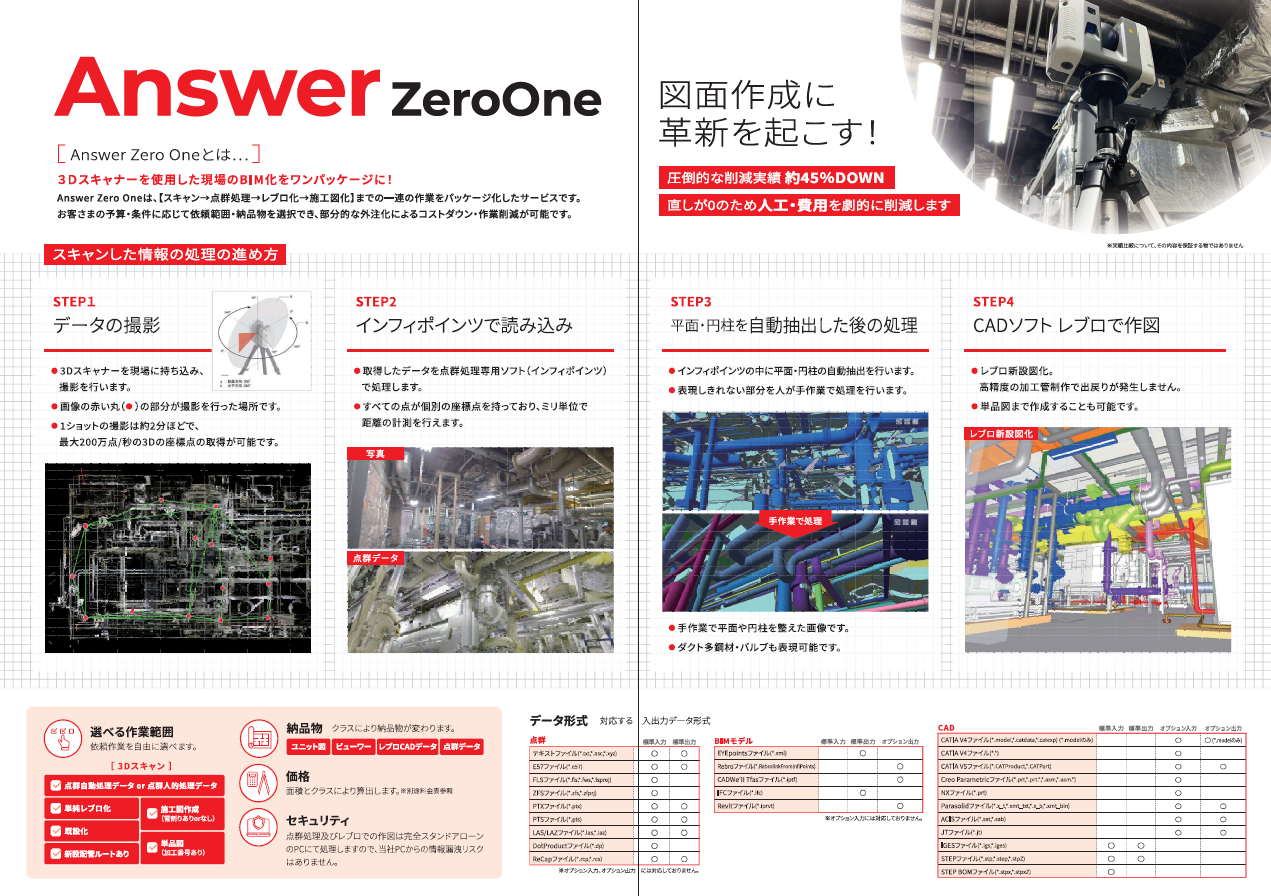

「そこで、自分たちの施工する部分については、自分たちでしっかりとした図面を作ろうと、ライカジオシステムズのBLK360、RTC360、InfiPoints、そしてRebroを導入しました。自分たちが現場で物を効率的に納めるための図面ですので、『だいたい合っている』とか『最後は現場で調整してもらう』といったレベルの施工図では意味がありません。必然的に精度の高い設計を目指すようになりました。当初は自社の工事の効率化のために始めた作図の業務ですが、次第に『これは現在の建築・設備業界のすべての会社に必要とされるものだ』と考えるようになりました。そして、設計のプロセスを極め、お客様に代わって一品ものの完璧な施工図を作るメーカーになろうと、3D計測から点群データ処理、そしてRebroによる施工図作成までを一連のソリューションとして提供するチーム・エッヂを2020年に設立しました。現在では、既設の建物や設備のメンテナンス工事の案件だけでなく、新築の現場の施工図作成でも、お客様からお声がけいただくようになりました」(太田氏)

「3Dレーザースキャナーや点群データは、同じ業界でお付き合いのある会社さんの取り組みを見せていただいたときに初めて知りました。そのときは驚きました。『これはすごい、まるで夢のような技術だ』と素直に思いました。実は、その少し前に地下鉄関連のお仕事を請け負っていたのですが、非常に複雑な現場で、施工図を描くのに何十回も現場に足を運んで寸法を測り直さなければなりませんでした。もしその時に、現場の様子を丸ごと3Dで再現した点群データがあれば、必要な寸法をオフィスにいながらいつでも確認できたと。『これからの時代、間違いなく必要になる手法だ』と強く感じました」(太田氏)

「点群データの活用は、ここ15年ほどで大手企業はもちろん、中小規模の事業者にも広がってきています。ただ実情を見てみると、実際の現場とBIMや作図チームとの連携や、フィードバックのやりとりがうまくされていない印象があります。そのため施工図の精度や活用度合いはまだ十分とは言えないかもしれません。その一方で、当社の場合は、親会社であるメイの現場担当者と常に密な連携をしながら作図してきました。そうした背景が、より現場に近い高精度な図面を描く技術の蓄積につながり、いまの当社の強みになっていると思います」(取締役専務 石野氏)

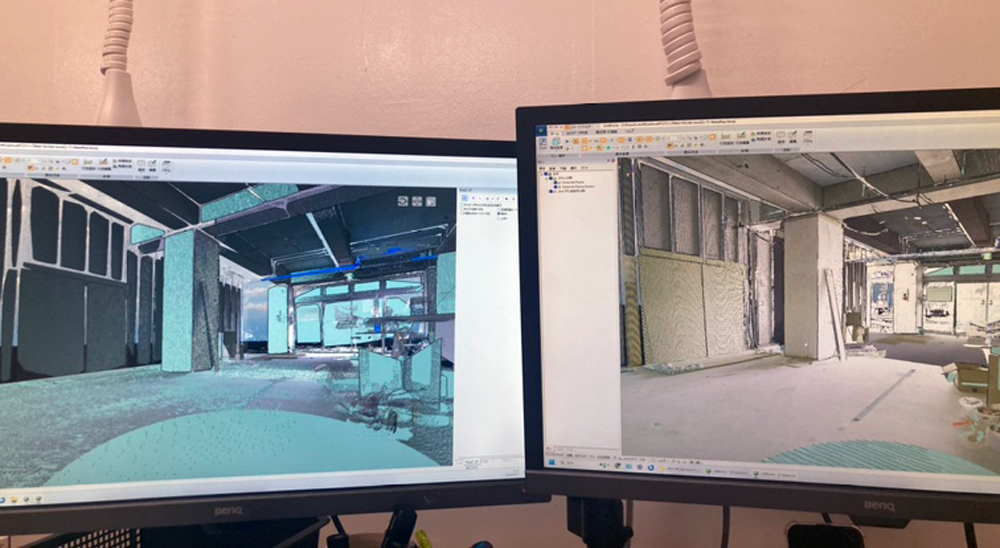

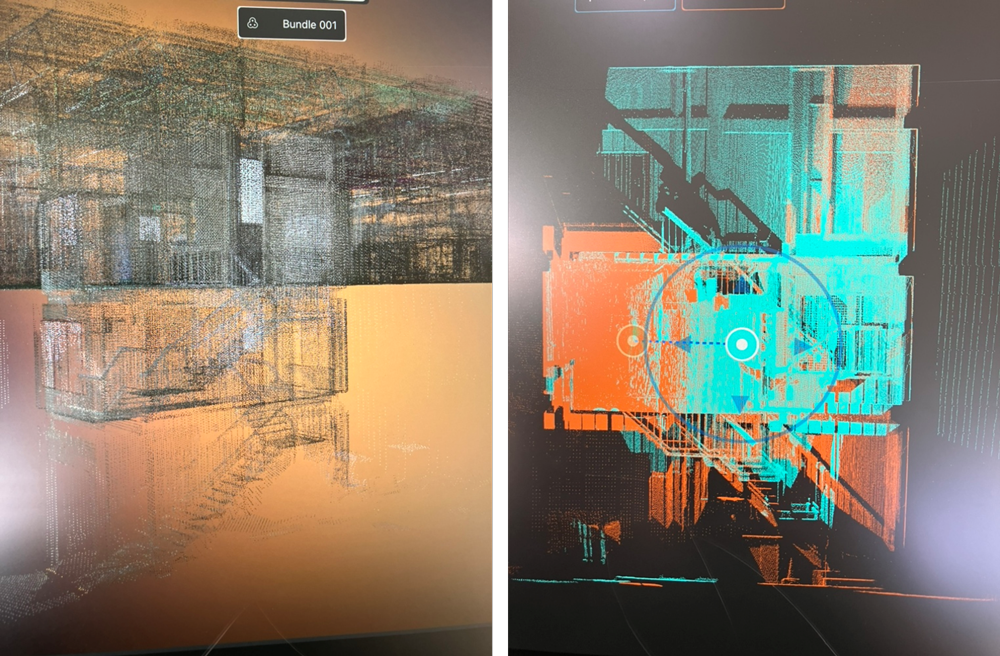

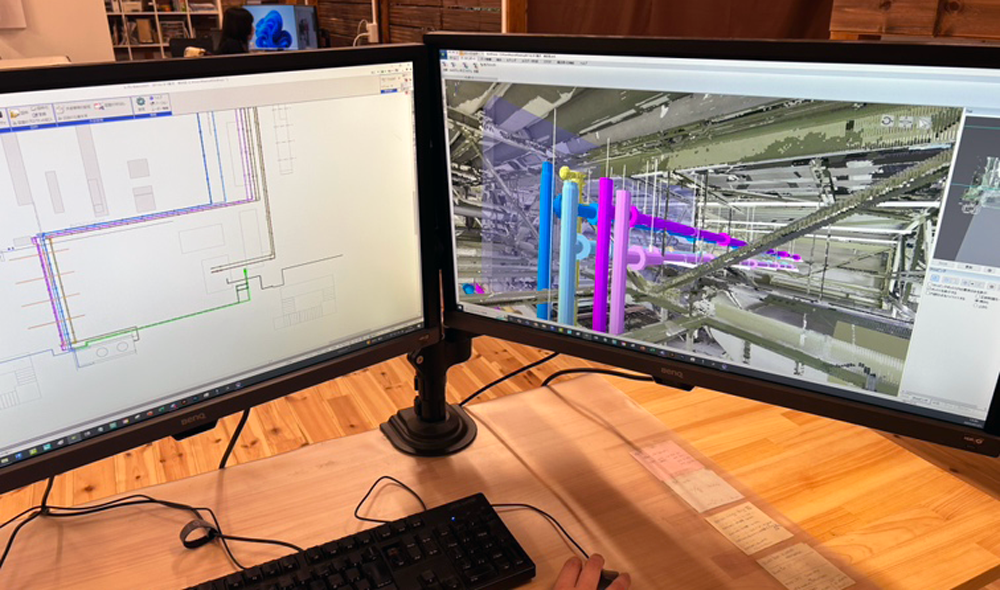

「当社では、3Dレーザースキャナーで計測した複数の点群データを、まずライカジオシステムズ社のソフトCyclone(サイクロン)で合成しています。そのデータをInfiPointsに取り込み、フィット処理やノイズ除去といった前処理を行った上で、次の工程へ進めます。具体的には、InfiPointsの配管モデリング機能を活用して、ある程度までCADモデル化を行い、そのデータをRebroへ出力。Rebro上では、InfiPointsで作成したモデルをベースにしながら、新設する配管を既存の配管に接続したり、設備の間を通すような配管レイアウトを検討。配管の長さ、形状、位置などを詳細に設計していきます。設計が完了したら、再びInfiPointsにデータを戻し、点群との干渉チェックを行います。この段階で、例えばケーブルラックや蛍光灯など、見落としていた既存設備の存在に気づくこともあり、その都度Rebroに戻って設計を修正します。ディスプレイを2台並べて、RebroとInfiPointsを常に行ったり来たりしています」(石野氏)

「私たちが特にこだわっているのは、ミリ単位の調整です。ここを妥協して中途半端な施工図を作ってしまうと、結局、施工時に現場での調整作業が多くなってしまいます。細部まで設計を詰めきって事前に小さなトラブルをつぶし込んでおくことで、現場では急な判断や対応をする必要がなくなります」(太田氏)

「配管施工の現場では、現在もなお『現合管(げんごうかん)』を用いた工事が主流です。現合とは、最初に加工管の取り付けを現場で途中まで行い、残りのピースを現地で採寸し加工管の作製を行うことです。この『現合』というやり方は、もともと施工図の精度が完全ではないことを前提とした、現場での工夫から生まれたものです。しかし、長年にわたって業界全体で当たり前のように行われてきたことで、今では『現合で対応する』が前提になっている側面があります。本来であれば、設計段階で図面の精度を高め、現場での調整作業を最小限に抑えるべきです。点群データや3Dモデリング技術の活用によって、こうした現場合わせから脱却することが、これからの施工現場のあるべき姿だと思います」(石野氏)

「新築工事の現場では、『事前に用意された部材の半分は使えずに廃棄されている』という話も耳にします。これは非常にもったいないことです。現在、建設業界では深刻な人手不足が続いており、熟練技術者の引退も進んでいます。そんな中で、本来必要のない手間や作業に時間を取られるのは、大きな損失と言えます。私たちは、ミリ単位で精密に描いた施工図を事前に用意することで、すべての配管部材を工場で正確に加工しています。あとは現場に搬入し、図面通りに組み付けるだけ。結果的に『現合管ゼロ』で工事を完遂できます。現場作業の時間と負荷を大幅に削減できるため、施工者側の負担が減るだけでなく、お客様に現場を止めていただく時間も最小限で済みます。短時間で高精度な施工を実現できることは、私たち施工側にとっても、お客様にとっても非常に大きなメリットです」(石野氏)

「先日、ある大手企業の方と話をしたときには、『現合管ゼロなんて想像ができない』、『ここまで点群をベースにした精密な施工図作成しているケースは見たことがない』と驚かれました」(石野氏)

「従来のやり方に固執することで、本来1カ月で完了できる工事に2カ月かかってしまう―。こうした状況は、業界全体として大きな課題だと感じています。しかし、3Dレーザースキャナーで現場を正確に計測し、それをもとに高精度な施工図を作成すれば、無駄なやり直しや現場での調整が減り、工期の大幅な短縮が実現します。事前に施工図を確認するお客様側の立場でも、図面だけでは内容を把握しづらいケースが多くあります。3Dデータを活用すれば、視覚的にレビューができるため、確認作業もスピーディーかつ的確になります。レビューに時間をとられない分、お客様も、安全管理や品質確認など本来注力すべき業務により多くの時間を割くことが可能になります」(太田氏)

「施工図を苦労して作っても、精度が低ければ意味がありません。むしろ不正確な図面のせいで、加工部材が取り付けられずに工場へ戻され、2週間も工事がストップしてしまう―そんなケースも珍しくないのが実情です。施工図の精度を高めることは、工期の短縮、部材のロス削減、職人の負荷軽減、さらには関係者全員が本来やるべき業務に集中できる環境を創り出すことにつながります。これは、施主・施工者双方にとって計り知れないメリットです。今後の施工現場の当たり前にしていくべきだと思います」(太田氏)

「仕事の仕方や業界の構造を変えていくのはすぐには難しいかもしれません。それでも確実に点群データを活用するメリットをお客様と共有する機会が増えてきているのも実感しています。例えば、本当に基本的な点群の活用例ですが、先日、栃木の現場にいるお客様から急なお電話がありました。工事の内容を少し変えたいというご相談でしたが、横浜のオフィスにいた私はすぐに自分のPCで同じ現場の点群データを開きました。リアルな現場の状況をお互いに理解した上で話せるので、『この部材のこのあたりを避ければ問題ないですね』といった具合に、短時間で意思疎通することができました。こうした小さな成功体験からでも、お客様や工事関係者に点群データを活用する意義を知ってもらえたらと思います」(石野氏)

「当社は『AnswerZeroOne』というブランドで新しいサービスを立ち上げました。このサービスを通じて、人手不足、熟練工の減少といった問題に確実な答えを出し、本当の意味での建築DXの確立、エンドユーザーのためのデジタルツインの構築を目指しています。これからも3Dレーザースキャナーや点群データを活用しながらお客様に新しい価値を提供していきたいと考えています」(太田氏)

.png)